浅析铸态铁素体球墨铸铁知识

1.促进铁素体的生成:

(1)铁素体含量影响铸态铁素体球墨铸铁的力学性能及切削、使用性能。多数杂质元素和微量元素促进珠光体而降低铁素体的生成,致使抗拉强度较易达到,但伸长率较难满足,故应严格控制这些元素。按作用由小到大依次为:砷、锡、硼、铬、锰、铜和镍。通过对原材料的挑选,废钢应具有低的杂质和微量元素,特别是镍、铬、锰。废铁中如果含有上述元素,也应杜绝,同时避免使用镀锌、镀铬、镀锡和搪瓷废钢;铜线、磁铁和黄铜垫片等电工废料也不得使用。锰含量控制在Mn≤0.4%,最好为Mn≤0.2%。

(2)较高碳当量有增加铁素体含量的倾向,特别是在高含硅量时尤其明显。故在CE<5%的前提下,取其上限,而碳含量一般为C=3.7%~3.9%。

(3)较高含硅量通常有较多铁素体,但在杂质和微量元素高时,则不一定。硅量过高还有使硬度提高、伸长率降低的趋势,故终硅量(铸件成品)一般为Si=2.8%~3.0%。原铁液硅含量为Si=1.1%~1.5%(未孕育前),铁液硅增量约为Si=1.3%~1.9%。硅铁孕育剂加人量应计及硅铁的硅含量、铁液的硅增量和硅的收得率(一般约为45%~70%),否则将无法控制终硅量。

(4)高温低磷、低硫铁液。铁液出炉温度应>1450℃,浇注温度>1350℃,铸件P、S含量控制在P<0.06%,S<0.02%。

(5)选用高质量的铸态铁素体球墨铸铁球化剂。另外,孕育可提高石墨球数,促进铁索体形成,故采用包内、出铁槽、浮硅和随流等多种孕育方式对铁素体的形成有较好效果。

(6)加强生产管理,稳定工艺操作。铸态铁素体球墨铸铁硬度<180HB,铁素体含量可大于70%,碳化物含量<3%。

2.力学性能指标评价:

(1)GBl348—1988中规定抗拉强度、伸长率为球墨铸铁的验收依据。需方要求屈服强度、硬度时,可大致按屈强比σ0.2/σb=0.6~0.7评估。一般说来,只要抗拉强度达标,屈服强度也可达标,抗拉强度与硬度的大致量化关系为:σb/MPa=2.663HB+53。生产中以硬度验收铸件简单易行,有一定可靠性。

(2)生产数据表明,严格控制铁液成分和生产工艺,室温冲击值达标,低温冲击值也可达标,否则难以满足技术要求。

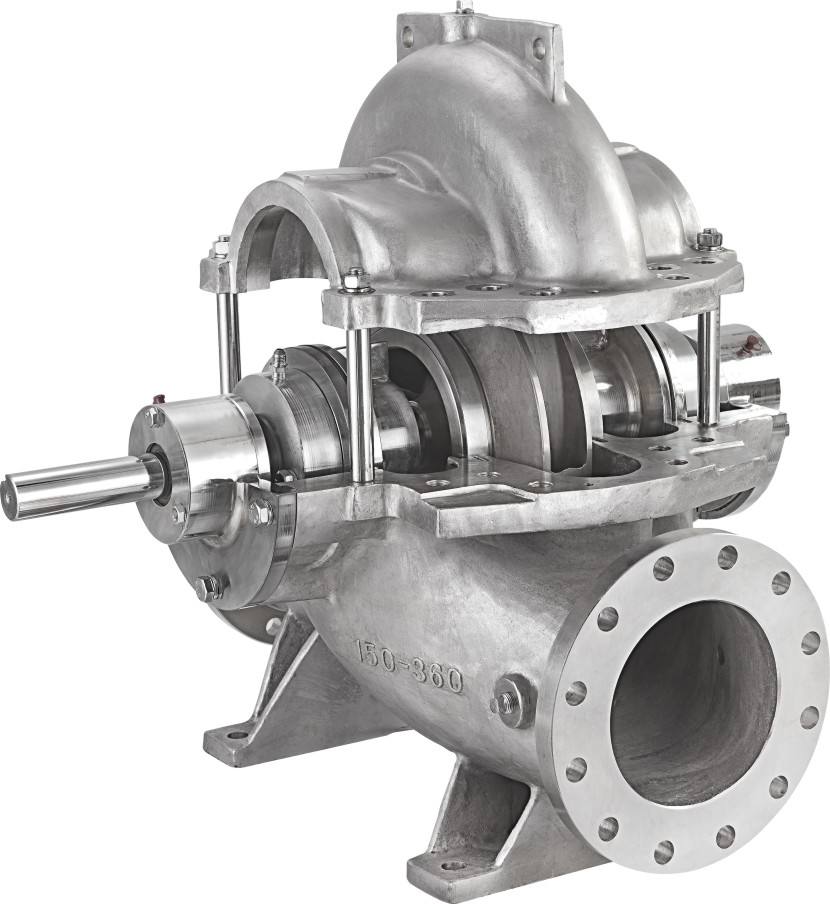

3.应用研究与工艺实践:

为生产铁素体球铁的需要,进厂生铁由原云钢的18#-22#生铁改为定点采购信阳明港钢厂生产的Q12生铁(锰含量较低≤0.05%);焦炭要求固定碳高(≥75%);含硅量低(≤0.5%),灰分低、强度高、块度大(50-100mm)而均匀,定点使用平项山的基焦;硅铁就近使用本市浙川铁合金产品;稀土镁合金也定点使用鲁山县的铁素体球铁用稀土镁合金。其他材料辅料如废钢(排除有害元素干扰)、煤粉、陶土、型砂、合脂油、石灰石、耐火材料等,也都本着质量好、价格合理、路途近的原则定点采购。重要的是化学成份的选择。

3.1碳和硅是影响球铁机械性能和铸造性能很大的元素,是促进石墨化的元素。提高碳当量(C总+1/3si)可增加石墨球数,改善铁水流动性,减少缩孔体积和白口倾向,提高塑性和韧性[1]。但碳当量过高,易出现石墨漂浮导致性能下降,故元素含量应选择:C:3.6-3.9%;S:2.2-3.0%;碳当量应在4.4-4.8%之间。

3.2锰是阻碍石墨化并稳定碳化物的元素,稳定和增加基体中珠光体含量,但易形成晶间偏析,降低球铁塑性和韧性;含量高时会增加缩松倾向,故在生产铸态铁素体球铁中,因铁素体含量要求大于75%,不允许出现缩松和不再经过热处理,故锰的含量不能高而应低,应控制在0.3-0.4%范围内。我们不再用云钢生铁而用信钢Q12即是此道理。

3.3磷(P)和硫(S)均为有害元素,磷对球铁的韧性、塑性和内在质量有很大影响,硫含量高使铸件产生夹渣、皮下气孔等缺陷。所以都应严格控制。故磷一般不得超过0.06%;硫应在0.03%以下。特别是硫,同时受生铁和焦碳的影响,有时铁水增硫过高,此时就必须进行脱硫处理,我们的做法是将适量脱硫剂从出铁槽随铁水加入包内,使铁水与脱硫剂先行接触,发生脱硫反应后再进行球化处理。

3.4控制球化剂的残留量,减少游离渗碳体增加和白口倾向,对生产铸态铁素全球铁十分必要。故应控制:Re残为0.02-0.04%;Mg残0.03-0.06%。

4.强化熔化及球化孕育工艺,引进和推广包外孕育工艺:

4.1冲天炉在熔炼之前,必须要根据铸件要求进行配料计算,而配料计算的基础是必须先知道铸件所需的化学成份以及原材料(生铁、回炉铁、废钢、铁合金等)的化学成份,同时要根据以往的熔炼经验得出各元素的烧损率。一般是碳、硫增加,硅锰烧损。根据烧损率初步确定烧损方案,反复试验,确定最佳方案。在此过程前后,必须要工艺管理严格,各种原材料辅料严格称重计量,及时做好化学成份及金相的检验,提供准确的各项数据。

4.2球化剂采用鲁山生产的铁素体球铁专用稀土镁合金,加入量为1.1-1.3%,用茶壶式浇包,在底部一侧预先砌一隔墙,将球体化剂破碎成小块放入其内,表面覆盖一层硅铁粉,再盖草木灰。出铁水时先出2/3待反应翻动平稳后扒渣,再补其余铁水,同时在出铁槽加入0.5%左右的75siFe硅铁,进行孕育处理,迅速搅拌扒渣,复草灰后可浇注。

4.3引进先进孕育剂:原材料是基础,孕育是关键。球铁件最终性能的好坏,在很大程度上取决于孕育效果的好坏,生产铁素体球铁更是关键。但传统的包内孕育方法容易产生铸态碳化物和反白口,即使热处理也难以完全消除。直到引进了包外孕育新工艺,采用了湖北内燃机配件厂球铁研究所研制出的适应包外孕育工艺使用的SRCB高效孕育剂,才可使铸态铁素体球铁这一材料铸造获得真正成功。

4.4包外孕育是在浇注时,将一特制漏斗安装在浇包茶壶嘴上方,用一定量小铁勺将占型腔所需铁水重量的0.10-0.15%的SRCB孕育剂加入斗中,在自重作用下,使孕育剂均匀地随铁水进入型腔,从而达到孕育的目的。或是将孕育剂定量后倒入型腔,然后倒铁水。实验表明该孕育量达到0.15%就能达到最佳效果。

5.试样组织及性能检测:

浇注数根Ф25×120试棒,带回试验室进行力学性能检测及金相分析。

5.1浇铸试样的显微组织基体中F%>80%,石墨球圆整、细小、分布均匀。

5.2试样力学性能:

σb1=460MPa,δ1=12%,HB1=170

σb2=465MPa,δ2=11%,HB2=177

σb3=469MPa,δ3=11%,HB3=180

σb4=461MPa,δ4=11%,HB4=178

5.3包外孕育使石墨球圆整、细小、分布均匀,改善磷共晶的分布形态,减少了它的数量和尺寸,对消除铸态碳化物尤见成效,能提高铸件的机械性能和疲劳强度,抗衰退能力强,能有效地促进铁素体的形成,也能有效地消除皮下气孔。

下一篇:浅述球墨铸铁曲轴的熔炼工艺

上一篇:细说铸铁管,建议收藏